最近、このようなお問い合わせが多いです。

お問い合わせ内容は、下記の3パターンに分類されます。

1.現在コーティング(ご自身で施工)をしているが、その上にGPコーティングやEXコーティングをしてもよいか?

2.現在ガラスコーティング(硬化型であり年単位の寿命)をしているが、その上にGPコーティングやEXコーティングをしてもよいか?

3.現在のコーティングを落としてから、その上にGPコーティングやEXコーティングをしたい。現在のコーティングを落とす方法はないか?

回答はスバリ、現在のコーティングの撥水効果が無くなってからのGPコーティングやEXコーティングををお勧めします。

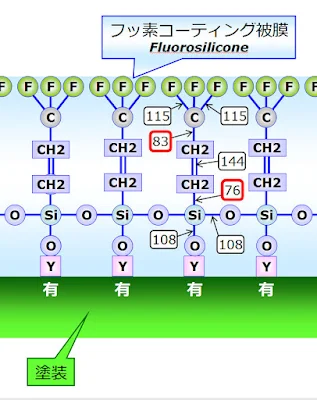

その理由は、GPコーティング・EXコーティングともに、弊社のシリコーンレジンコーティングは「水性」だからです。

水性コーティングの場合、下地が撥水していると定着が悪くなります。

文字通り「撥水」とは水をはじく状態ですから、水性のコーティングの「ノリ」も悪くなるわけです。

水をはじかない状態=親水または、撥水が弱くなっていれば施工できます。

撥水性コーティングの効果がなくなり、雨水のはじきが無くなっていれば、中性洗剤などで洗車して、流水で洗剤をしっかりと洗い流してください。

きれいになったボディに水をかけてみて、水滴にならずに水がベターと広がるようであれば親水性または撥水が弱くなっています。

このような親水性、低撥水になっていれば、水性のGPコーティングやEXコーティングをおこなうことができます。

現在のコーティングが親水性の場合

親水性コーティングは水をはじきませんから、洗車後さえおこなえばすぐにGPコーティングやEXコーティングを施工しても大丈夫です。親水性コーティングは、施工後短期間で撥水性に変化していると思います。

撥水する理由は、雨水や大気に含まれる油分や汚染物質によって撥水しているわけですから、その油分などの汚れを中性洗剤などで落とすことによって親水性に戻るハズです。

他社のコーティングを上塗りしてはいけないのか?

コーティング剤の広告や注意書きをみると「他社のコーティングをしないでください」のようなことが書いてあります「○△□ガラスコーティングには、専用のメンテナンス用コーティング剤以外は使用しないでください」

本来コーティングの目的として、虫の死骸や鳥のフン、大気中や雨の汚染物質、潮風や水たまりのハネなど様々な汚れや刺激から、塗装を保護することが目的です。

「メンテナンス用に他社のコーティング剤を使わないでください」と言われますと、そんなにやわなガラスコーティングなんですか?と質問してみたくなりませんか。

このようなPRをしている多くの場合に、「最強の・・・」とか「スゴイ・・・」のような、修飾語が踊っていたりするのを見ると、思わず笑ってしまいます。

「最強のガラスコーティング」のハズなのに、他社のコーティングを上塗りすると、具体的に何が問題なのでしょうか?

最強でもスゴイでもなんでも構いませんが、撥水コーティングが撥水しなくなったら、最強ではなくなっていると思うのですが、、、最強の親水コーティングは、簡単に撥水してしまいますし。

GPコーティングやEXコーティング液剤の臭いを嗅いでみてください。水道水なみに臭いはしません。水性コーティングの真骨頂です。溶剤には水を使用していて、塗装面や人体・環境にとても優しいタイプです。

もしも、「他社のコーティングをしないでください」という場合に、気になるようでしたら目立たないところでお試しいただいてから、上塗りするかどうかご判断願います。

艶消しの上は要注意

一点、マット(艶消し)塗装車や超撥水コーティングによる艶消し表面になっている場合は、何らかのコーティングを上塗りしますと、艶消しの具合が違ってきますのでご注意ください。艶消しではないのに超撥水コーティングとPRしているものは、「超撥水ではなく普通の撥水」ですから、上記の通り撥水が弱くなりましたら上塗り可能と考えます。

(参考)

- コーティングとワックス ~「洗車と磨き」ノウハウ本に対して~http://coating.th-angel.com/2014/01/blog-post_29.html

- コーティングとワックスの違い http://coating.th-angel.com/2013/10/blog-post_8.html

- コーティングの上からコーティング http://coating.th-angel.com/2015/12/blog-post.html

| よろしければポチッとお願いします。 | ||

にほんブログ村 |  カー用品・装備ランキング | |

本ブログ運営:株式会社THエンゼル

コーティングのはなし ブログの記事一覧を表示します。

一覧リストを表示するまで、少々時間がかかる場合があります。